在设计五金冲压件(jiàn)加工工艺时的注意事项?

在设计五金冲(chōng)压件加(jiā)工工艺时,需要注意多个方面的细(xì)节,以确(què)保加(jiā)工过程(chéng)的(de)顺利进行(háng)和最终产品的质量。以下是一些主要的注意事项:

1.材(cái)料(liào)选择(zé)与准备

材料选择:根(gēn)据冲压件的使用要求和环境条件(jiàn),选择合适的材料。材料应(yīng)满足冲压工艺及后续加工(如(rú)切削、电镀、焊(hàn)接等)的要求。

材料准备:确保材料的质量稳定,无裂(liè)纹、夹杂等缺陷(xiàn)。同时,根据产品特点选择合适的模具材料,如模柄、上盖板、上公夹、脱料板、下模板、垫板及底(dǐ)板等。

2.工艺设计

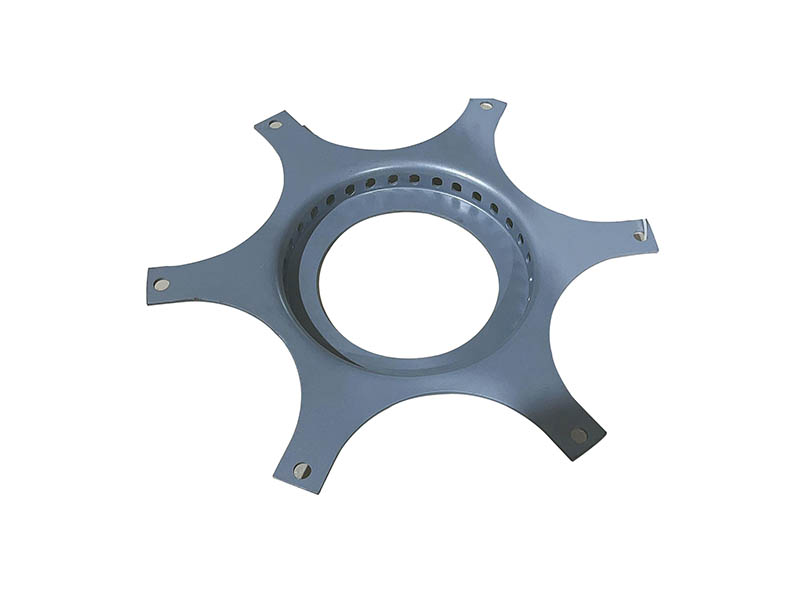

形(xíng)状与孔形设计(jì):五金冲压件(jiàn)的形状和冲孔件的孔形应力求简单、对称,尽可能采用圆形或矩形等规矩外形,以减少(shǎo)加(jiā)工难度和提高产品质量。

构造尺度:冲裁件的构造尺度需考虑原材料的厚度,避(bì)免过薄的材料在冲压过程中产生裂纹或变形(xíng)。同(tóng)时,冲裁件上直线与直(zhí)线、曲线与直线的交接处,应(yīng)使用圆角弧连接,以降低应(yīng)力集中。

避免长(zhǎng)槽或细长悬臂构造:这类构造在冲压过程(chéng)中容易产生变(biàn)形或断裂,应尽量避免。

曲折件设计:曲折件的外形应尽量对(duì)称,曲折半径不能小于原材料(liào)容许的最小曲折半径,以确保曲折件能够顺利(lì)成型。

3.精度与表面(miàn)质量

精度控制:正确标定制造精度以及(jí)表面粗糙部(bù)分的加工价格(gé)。金属冲压件的加价会随着精度的提高而提高,因(yīn)此应根据实际需求合理确定精度要求,避免过分追求高精度(dù)导致的成本增加。

表面质量:五金冲压件在冲孔过程中应(yīng)保持良好的表面质(zhì)量,避免(miǎn)产生划痕、压痕等缺陷。这有助于后续的表面处(chù)理(如涂漆、电镀)和产品的整体美观。

4.模(mó)具设计与制(zhì)造

模具设计:根据(jù)冲压件(jiàn)的形状、尺寸和精度(dù)要求,设计合理的模具结构。模(mó)具的设(shè)计应(yīng)考虑到材料(liào)的流动性和变形特(tè)性,以及冲压过程中的各种力学因素。

模具制造:采用精密的加工设备和工艺制造模具,确保模具的精度和耐用(yòng)性。同时,对模(mó)具进行必要的热处理和表面处理,以提高其硬度和耐磨性(xìng)。

5.加工过程控制

冲压工艺参数:根据材料(liào)的特性和冲压件的要求,合理(lǐ)设置冲压工艺参数(如冲压速度、压力、温度等),以(yǐ)确保冲压过程的稳定性和产品的质量。

废料处理(lǐ):通过检查(chá)废料来判断上下模(mó)间隙是否正确,及时调整间隙以优化冲压(yā)效果。同时,合理(lǐ)处理废(fèi)料以(yǐ)减少环境污染和浪费。

安全生产:在加工(gōng)过程中严格遵(zūn)守安全生产规程,确保(bǎo)操作人员的安全和设(shè)备的正常运行。

6.质(zhì)量检测与验收

质量检测:对加工完成的五金(jīn)冲(chōng)压件进行全面的质量检测,包括尺寸精度、表(biǎo)面(miàn)质量、力学性能等方面。确保产品符合设计要求和(hé)相关标准。

验收标准(zhǔn):根据合同或技术协议的要求制定验收标准,对合格的产品进行入库或发货处理。对不合格的产品进行返工或报废处(chù)理(lǐ)。

综上所述,设计五金冲压件加工工艺时需要(yào)综合考虑材料、工艺、精度(dù)、模具、加工过程控制以及(jí)质量检测等多个方面的(de)因素。只有全面考虑这些因素并采取相应的措施才能确保加工过程的顺利进行和最终产品的质(zhì)量。